Mitkä ovat monoliittisten tulenkestävien aineiden valun vaiheet

Tulenkestävässä teollisuudessa monoliittiset tulenkestävät materiaalit ovat herättäneet laajaa huomiota erinomaisen palonkestävyyden, korroosionkestävyyden ja joustavuuden ansiosta. Valamista, joka on tärkein monoliittisten tulenkestävien aineiden muovausprosessi, käytetään laajalti erilaisissa korkean lämpötilan teollisuuslaitteissa, ja siitä on tullut tärkeä tapa saavuttaa korkean suorituskyvyn tulenkestäviä aineita.

Raaka-aineen valmistus

Ensimmäinen vaihe valussa on raaka-aineiden valmistelu, jossa on tulenkestävien kiviainesten, sideaineiden ja veden kohtuullinen suhde. Tulenkestävät kiviainekset ovat rakeisia aineita, jotka muodostavat pääosan tulenkestävistä materiaaleista, ja yleisiä ovat alumiinioksidi, magnesiumoksidi ja piidioksidi. Sideaineet ovat keskeisiä materiaaleja, jotka sitovat yhteen tulenkestäviä kiviaineshiukkasia, mukaan lukien yleensä vesilasi, fosfaatit ja aluminaatit. Veden lisäämisen tarkoituksena on säätää lietteen juoksevuutta ja viskositeettia valuprosessin sujuvan etenemisen varmistamiseksi.

Raaka-aineen valmisteluvaiheessa on ratkaisevan tärkeää valvoa tarkasti kunkin komponentin osuutta ja hiukkaskokojakaumaa lopputuotteen suorituskyvyn ja laadun varmistamiseksi. Lisäksi raaka-aineiden kuivaus ja esikäsittely ovat myös tärkeitä lenkkejä, joita ei voida jättää huomiotta, jotta valuprosessin aikana ei muodostu kuplia ja halkeamia ja varmistetaan tuotteen eheys ja kestävyys.

Lietteen valmistus

Kun valmistetut raaka-aineet on sekoitettu tietyssä suhteessa, lisää sopiva määrä vettä sekoittamista varten juoksevan lietteen muodostamiseksi. Lietteen valmistusprosessin aikana sekoitusnopeuden ja -ajan hallinta on ratkaisevan tärkeää, jotta komponentit sekoittuvat tasaisesti. Lisäksi lietteen viskositeettia ja juoksevuutta tulee säätää tietyn käyttöskenaarion mukaan erilaisten rakennusvaatimusten täyttämiseksi.

Lietteen valmistusprosessissa on yhtä tärkeää poistaa lietteen sisältämät kuplat. Kuplien läsnäolo ei vaikuta ainoastaan lopputuotteen tiheyteen ja lujuuteen, vaan voi jopa aiheuttaa halkeamia ja pudota käytön aikana. Siksi tehokkaat menetelmät, kuten tyhjiökaasunpoisto tai ultraäänikaasunpoisto, voivat parantaa merkittävästi lietteen laatua.

Muotin valmistus ja valu

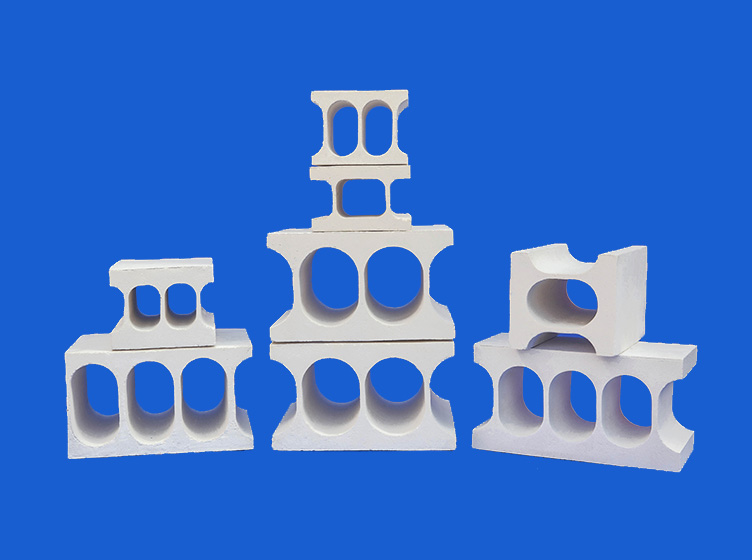

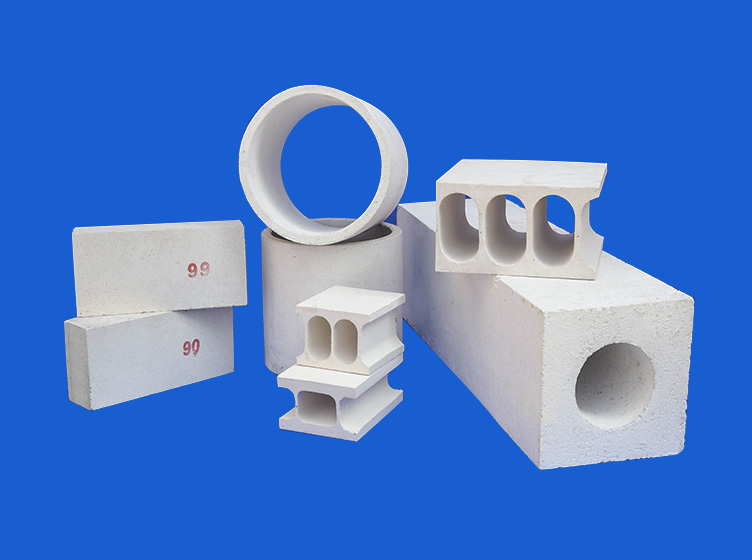

Muotilla on tärkeä rooli valuprosessissa. Valitse valmistukseen sopiva muotti halutun tuotteen muodon ja koon mukaan. Muotin materiaali ja tarkkuus vaikuttavat suoraan lopputuotteen laatuun ja suorituskykyyn.

Kun muotti on valmistettu, kaada valmistettu liete varovasti muottiin. Valuprosessin aikana lietteen virtausnopeutta ja virtausnopeutta on säädettävä kuplien ja halkeamien välttämiseksi. Varmista samalla muotin tiiviys estääksesi lietteen vuotamisen valuprosessin aikana.

Tärinä ja kovettuminen

Tuotteen tiheyden ja lujuuden parantamiseksi edelleen muottia on tärytettävä kaatamisen jälkeen. Tärinä voi saada lietteen hiukkaset tiiviimmin järjestykseen, mikä vähentää huokoisuutta ja parantaa tuotteen tiheyttä.

Kun tärinäkäsittely on valmis, muotti siirretään kovetushuoneeseen kovettumista varten. Kovetuksen tarkoituksena on haihduttaa ja kiinteyttää lietteen vesi vähitellen muodostaen kiinteän tulenkestävän kerroksen. Kovettumisaika ja lämpötila on säädettävä vastaavasti tietyn tuotetyypin ja suorituskykyvaatimusten mukaisesti tuotteen lopullisen laadun varmistamiseksi.

Purkaminen ja myöhempi käsittely

Kovettumisen jälkeen avaa muotti ja poista tuote varovasti. Ole varovainen irrotuksen aikana, jotta tuote ei vahingoitu. Muotista purkamisen jälkeen tuote vaatii yleensä jatkokäsittelyä, mukaan lukien pinnan viimeistelyn ja laaduntarkastuksen sen varmistamiseksi, että se täyttää odotettavissa olevat käyttöstandardit ja tekniset vaatimukset.