-

Mitkä ovat tulenkestävien tiilien muovausprosessit

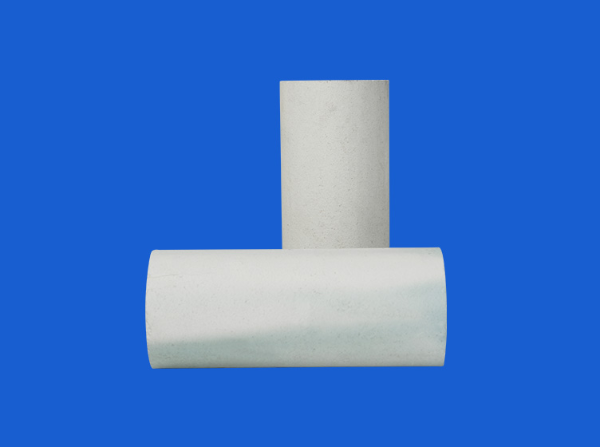

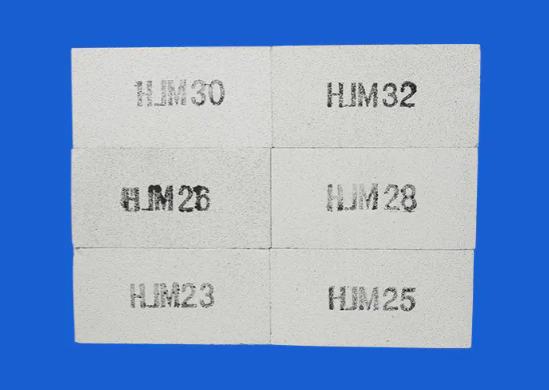

Eristävät tulenkestävät tiilet niillä on tärkeä rooli korkean lämpötilan teollisuudessa, ja niiden muovausprosessi on keskeinen linkki tuotteiden laadun ja suorituskyvyn määrittämisessä. Muovausprosessin valinta ei vaikuta ainoastaan tuotteen rakenteelliseen vakauteen ja lämmöneristyskykyyn, vaan se liittyy myös suoraan tuotannon tehokkuuteen ja kustannusten hallintaan. Siksi eri muovausmenetelmien ominaisuuksien ja soveltuvan laajuuden ymmärtäminen on erittäin tärkeää tuotteiden kilpailukyvyn parantamiseksi. Slurry-ruiskuvalutekniikka Lieteruiskuvalu on tehokas muovausprosessi, joka soveltuu ohutseinäisille onttotuotteille. Tämä menetelmä ruiskuttaa mutaa kipsimuottiin ja käyttää kipsin veden imeytymisominaisuuksia imemään vähitellen kosteutta mudassa muodostaen suhteellisen kuivan mutakalvon. Ajan myötä mutakalvo jatkaa paksuuntumistaan ja saavuttaa lopulta vaaditun vihreän rungon paksuuden. Kaada tällä hetkellä ylimääräinen muta muottiin ja pura, kuivaa ja korjaa vihreä runko sen jälkeen, kun se saavuttaa tietyn lujuuden. Lietteen ruiskuvalussa käytettävän lietteen kosteuspitoisuus on yleensä 35–45 %, ja sitä käytetään laajalti ohutseinäisten onttojen tuotteiden, kuten termopariholkkien, korkean lämpötilan uuniputkien ja upokkaiden, valmistuksessa. Tämä prosessi voi tehokkaasti parantaa tuotannon tehokkuutta ja alentaa kustannuksia samalla, kun varmistetaan tuotteiden laatu. Muovipuristus (ekstruusiomuovaus) Muovipuristusta, joka tunnetaan myös nimellä ekstruusiomuovaus, käytetään pääasiassa nauha- ja putkenmuotoisten aihioiden valmistukseen. Tässä prosessissa käytetään muovisavea, jonka vesipitoisuus on 16–25 %, ja käytetään jatkuvatoimista spiraaliekstruuderia tai teräsekoitinta yhdessä hydraulipuristimen kanssa saven sekoittamiseen, ekstrudoimiseen ja muovaukseen. Ekstruusiomuovauksen aikana savi kulkee suuttimen reiän läpi voimakkaan paineen alaisena muodostaen aihion, jolla on tasainen poikkileikkaus. Tämän muovausmenetelmän etuna on korkea tuotantotehokkuus, vakaa aihion koko ja hyvä pinnanlaatu, ja se soveltuu erityisen hyvin poikkileikkaukseltaan yhtenäisten nauha- ja putkimaisten tulenkestoisten tuotteiden valmistukseen. Konepuristusmuovaustekniikka Konepuristusmuovauksessa, joka tunnetaan myös puolikuivavaluna, käytetään savea, jonka vesipitoisuus on noin 2–7 % aihion valmistukseen. Tämä prosessi muovataan erilaisilla tiilipuristimilla, tiivistyskoneilla ja tärykoneilla. Muovipuristusmuovaukseen verrattuna konepuristusmuovauksella valmistetulla aihiolla on suurempi tiheys ja lujuus, vähemmän kutistumista kuivauksen ja polton aikana ja tuotteen kokoa on helppo hallita. Konepuristus on yksi yleisesti käytetyistä muovausmenetelmistä tulenkestävän materiaalin tuotannossa, ja sitä käytetään laajalti kehittyneiden tulenkestävien materiaalien, kuten sulatetun korundin, mulliitin ja zirkoniumkorundin, tuotannossa. Konepuristuksessa se voidaan myös jakaa useisiin erityisiin muovausmenetelmiin vastaamaan erilaisia tuotantotarpeita. Kitkatiilipuristin käyttää kitkapyörää liukusäätimen liikuttamiseen ylös ja alas johtoruuvin läpi painaen mutaa. Laitteisto on rakenteeltaan yksinkertainen, helppokäyttöinen ja helppohoitoinen ja sillä on vahva sopeutumiskyky. Se on muovauslaitteisto, jota käytetään laajalti tulenkestävän materiaalin tuotannossa. Hydraulinen tiilipuristin tuottaa staattista painetta nesteenergian siirron kautta, toimii tasaisesti, kaksipuolinen paineistus ja on helppo säätää painetta. Se voi täyttää tulenkestävän tuotteen muodostusprosessin vaatimukset ja varmistaa puristettujen tiilien laadun. Tehokkaat hydrauliset tiilipuristimet on varustettu myös tyhjiökaasunpoistotoiminnolla, joka soveltuu erilaisten tulenkestävien tuotteiden, kuten suurten konvertterivuorausten ja hiilipitoisten erikoistuotteiden muodostamiseen. Viputiilipuristin käyttää mekaanista vipurakennetta kaksipuolisen paineistuksen suorittamiseen kiinteässä muotissa. Sen lävistysiskuarvo on vakio, mikä soveltuu erilaisten tulenkestävien tiilien valmistukseen. Tämän muovausmenetelmän etuna on joustava toiminta ja korkea tuotantotehokkuus, ja se on yksi välttämättömistä muovaustekniikoista tulenkestävien materiaalien alalla.

Lue lisää -

Mitkä ovat tulenkestävien tiilien valmistusprosessin avainvaiheet

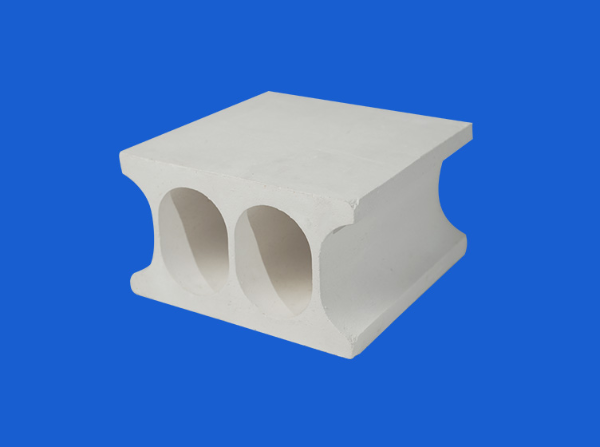

Eristävät tulenkestävät tiilet ovat avainmateriaali, joka voi säilyttää rakenteellisen vakauden ja lämmöneristyskyvyn erittäin korkeissa lämpötiloissa. Niitä käytetään laajasti monilla teollisuuden aloilla, kuten metallurgiassa, rakennusmateriaaleissa ja kemikaaleissa. Sen valmistusprosessi on monimutkainen ja herkkä, ja jokainen linkki vaikuttaa suoraan lopputuotteen laatuun ja suorituskykyyn. Tuotantoprosessissa raaka-aineiden valmistelu ja lajittelu ovat ensimmäiset askeleet. Laadukkaat raaka-aineet ovat perusta korkealaatuisten eristävän tulenkestävän tiilin valmistukseen. Pääraaka-aineita ovat piidioksidi, alumiinioksidi ja savi. Raaka-aineiden valinta riippuu vaaditusta tulenkestävyydestä ja lämmöneristyskyvystä. Ne on lajiteltava ja murskattava tiukasti yhtenäisen hiukkaskoon varmistamiseksi, mikä on kätevä myöhempää käsittelyä varten. Erityisesti piipitoisissa eristävissä tulenkestävissä tiileissä SiO2-pitoisuus ei saa olla alle 91 % tuotteen erinomaisen suorituskyvyn varmistamiseksi. Seuraavaksi jauheen hienohionta ja kiviaineksen seulonta ovat keskeisiä linkkejä. Lajiteltu raaka-aine on jauhettava hienoksi laitteilla, kuten kuulamyllyillä tai ilmavirtausmyllyillä raaka-aineiden jauhamiseksi hienoksi jauheeksi, mikä parantaa hiukkasten välistä sidosvoimaa ja parantaa tuotteen tiheyttä. Samanaikaisesti aggregaatit (suuremmat hiukkaset) on seulottava sen varmistamiseksi, että erikokoiset hiukkaset voidaan kohtuudella sovittaa seuraavissa kaavoissa stabiilin rakenteen muodostamiseksi. Valmistusprosessi tulee kriittiseen lenkkiin formulointi- ja tasaisen sekoitusvaiheessa. Tämä vaihe määrittää lopputuotteen suorituskyvyn. Erilaisten raaka-aineiden osuus lasketaan tarkasti vaaditun tulenkestävyyden, lämmöneristyskyvyn ja asiakkaan erityisvaatimusten perusteella. Kun ainekset on sekoitettu, kaikki raaka-aineet sekoitetaan tasaisesti sekoittimessa. Tämä prosessi edellyttää lisätyn veden määrän ja sekoitusajan tiukkaa valvontaa mudan tasaisuuden ja plastisuuden varmistamiseksi. Muovausprosessi on prosessi, jossa tasaisesti sekoitettu muta muunnetaan halutun muotoiseksi aihioksi. Tulenkestävien tiilien eristämiseen on olemassa erilaisia muovausmenetelmiä, mukaan lukien injektointivalu, muovivalu (ekstruusiomuovaus) ja konepuristusmuovaus. Injektointivalu soveltuu ohutseinäisille onttoille tuotteille, kuten termopariholkille; muovivalua käytetään usein aihioiden, kuten putkien, valmistukseen; ja konepuristusmuovauksesta on tullut yleisimmin käytetty muovausmenetelmä nykyisessä tulenkestävien materiaalien tuotannossa sen tiheän aihiorakenteen, suuren lujuuden ja helpon koon hallinnan ansiosta. Muodostunut aihio on kuivattava ylimääräisen kosteuden poistamiseksi ja halkeamien estämiseksi, jotka johtuvat kosteuden liiallisesta haihtumista polttoprosessin aikana. Kuivattu aihio menee uuniin korkean lämpötilan polttoa varten. Tämän prosessin aikana raaka-aineiden mineraalikomponentit käyvät läpi sarjan fysikaalisia ja kemiallisia muutoksia muodostaen vakaan kiderakenteen, mikä antaa eristävälle tulenkestävälle tiilelle erinomaiset palonkestävyys- ja lämmöneristysominaisuudet. Polttolämpötilan ja -ajan tiukka valvonta on avain tuotteen laadun ja suorituskyvyn varmistamiseen. Lopuksi poltetut eristävät tulenkestävät tiilet on kiillotettava pintavirheiden ja purseiden poistamiseksi, mikä parantaa tuotteen estetiikkaa ja suorituskykyä. Valmiit tuotteet valitaan tiukasti poistamaan tiilet, jotka eivät täytä laatustandardeja. Näin varmistetaan, että jokainen lähetetty eristävä tulenkestävä tiili täyttää alan standardit ja asiakkaiden vaatimukset.

Lue lisää -

Mitkä tekijät liittyvät keraamisen kuidun ja tuotteiden lämmönjohtavuuteen?

Keraaminen kuitu ja tuotteet Niitä käytetään laajalti korkeiden lämpötilojen aloilla, kuten metallurgiassa, ilmailu- ja kemianteollisuudessa hyvien lämmöneristysominaisuuksiensa ansiosta. Lämmönjohtavuus on tärkeä indikaattori materiaalien lämmönjohtavuuden mittaamiseksi. Keraamisten kuitujen alhainen lämmönjohtavuus mahdollistaa niiden tehokkaan vähentämisen lämpöhäviössä korkeissa lämpötiloissa, mikä parantaa energiatehokkuutta. 1. Materiaalin koostumus Keraamisten kuitujen lämmönjohtavuus liittyy ensin läheisesti sen materiaalikoostumukseen. Keraamiset kuidut koostuvat yleensä epäorgaanisista aineista, kuten alumiinista, piistä ja zirkoniumista. Eri ainesosien suhteet vaikuttavat suoraan materiaalin mikrorakenteeseen ja lämmönjohtavuuteen. Esimerkiksi keraamisilla kuiduilla, joissa on korkeampi alumiinipitoisuus, on yleensä alhaisempi lämmönjohtavuus, koska alumiinin lisääminen tehostaa materiaalin eristävää vaikutusta. Lisäksi zirkoniumin käyttö voi edelleen parantaa korkeiden lämpötilojen kestävyyttä ja vaikuttaa myös lämmönjohtavuuteen. 2. Kuidun halkaisija ja rakenne Myös keraamisten kuitujen halkaisijalla ja rakenteella on merkittävä vaikutus lämmönjohtavuuteen. Mitä ohuempi kuitu, sitä suurempi sen pinta-ala ja kyky muodostaa enemmän kaasuvälikerroksia. Nämä kaasukerrokset auttavat vähentämään lämmön johtumista, mikä vähentää lämmönjohtavuutta. Rate. Sitä vastoin paksummat kuidut lisäävät lämmön johtumisreittiä kiinteän aineen läpi, mikä lisää lämmönjohtavuutta. Siksi kuitujen halkaisijan optimointi voi parantaa merkittävästi niiden lämmöneristysominaisuuksia. 3. Tiheys Keraamisen kuidun tiheys vaikuttaa suoraan sen lämmönjohtavuuteen. Keraamisilla kuiduilla, joilla on pienempi tiheys, on yleensä parempi lämmöneristyskyky, koska pienempi tiheys tarkoittaa, että kaasuvälikerroksia on enemmän, mikä auttaa vähentämään lämmön johtumista. Päinvastoin, liian suuri tiheys voi johtaa lisääntyneeseen lämmönjohtavuuteen. Valmistusprosessin aikana materiaalin lämmönjohtavuutta voidaan ohjata tehokkaasti säätämällä sen tiheyttä. 4. Lämpötila Lämpötilalla on myös tärkeä vaikutus keraamisten kuitujen lämmönjohtavuuteen. Lämpötilan noustessa materiaalin lämmönjohtavuus kasvaa. Tämä johtuu atomien ja molekyylien lisääntyneestä liikkeestä korkeissa lämpötiloissa, mikä edistää lämmönjohtavuutta. Siksi korkean lämpötilan sovelluksissa keraamisten kuitujen lämmönjohtavuuden muutokset todellisissa käyttölämpötiloissa on otettava huomioon niiden lämmöneristysvaikutuksen varmistamiseksi tietyssä ympäristössä. 5. Kosteuspitoisuus Myös keraamisten kuitujen kosteuspitoisuus vaikuttaa merkittävästi lämmönjohtavuuteen. Kosteus lisää lämmönjohtavuutta haihtumisen tai lämmönjohtavuuden kautta, erityisesti ympäristöissä, joissa on korkea kosteus. Keraamisen kuidun alhaisen lämmönjohtavuuden säilyttämiseksi sen kosteuspitoisuutta on säädettävä mahdollisimman tarkasti, jotta liiallinen kosteus ei vaikuta sen lämmöneristyskykyyn. 6. Valmistusprosessi Myös keraamisten kuitujen valmistusprosessi vaikuttaa niiden lämmönjohtavuuteen, ja erilaisten muovaus- ja sintraustekniikoiden käyttö voi johtaa eroihin materiaalin mikrorakenteessa ja siten vaikuttaa lämmönjohtavuuteen. Kohtuulliset prosessiparametrit voivat parantaa tehokkaasti kuidun lämmöneristyskykyä ja vähentää lämmönjohtavuutta.

Lue lisää -

Miksi Calcium Silicon Plate on niin korroosionkestävä?

Kalsium-silikonilevy on tärkeä materiaali, jota käytetään laajasti metallurgiassa, kemianteollisuudessa, rakentamisessa ja muilla aloilla. Sen hyvän korroosionkestävyyden ansiosta se toimii hyvin monissa ankarissa ympäristöissä. Seuraavassa käsitellään sitä, miksi Calcium Silicon Plate -levyllä on hyvä korroosionkestävyys useista näkökohdista, kuten materiaalin koostumuksesta, fysikaalisista ominaisuuksista, käyttöympäristöstä ja pintakäsittelystä. 1. Materiaalin koostumus Kalsiumpiilevy koostuu pääasiassa kahdesta alkuaineesta: kalsiumista (Ca) ja piistä (Si). Kalsiumilla on seoksessa vahva pelkistävä ominaisuus, ja se voi reagoida tehokkaasti syövyttävien elementtien, kuten hapen ja rikin, kanssa muodostaen vakaan kalkkeutumisen, mikä suojaa alustaa korroosiolta. Pii ei ainoastaan paranna seoksen lujuutta ja kulutuskestävyyttä, vaan myös edistää korroosionkestävyyttä. Näiden kahden yhdistelmä mahdollistaa sen, että Calcium Silicon Plate muodostaa suojaavan oksidikalvon syövyttävässä ympäristössä, mikä parantaa entisestään sen korroosionkestävyyttä. 2. Fysikaaliset ominaisuudet Calcium Silicon Plate -levyn fysikaaliset ominaisuudet edistävät myös sen hyvää korroosionkestävyyttä. Lejeerinki voi säilyttää vakaan suorituskyvyn korkeissa lämpötiloissa ja kestää erilaisten kemiallisten välineiden eroosiota. Sen hyvä lämmönjohtavuus ja sähkönjohtavuus mahdollistavat sen hyvän suorituskyvyn korkeissa lämpötiloissa tai korkeissa virroissa. Lisäksi kalsiumin piiseoslevyn alhainen laajenemiskerroin vähentää sen muodonmuutosta lämpötilan muuttuessa, mikä vähentää jännityksen aiheuttamia materiaalivaurioita ja vähentää siten korroosion riskiä. 3. Sovellusympäristö Kalsiumpii-seoslevyä käytetään yleensä kemiallisissa laitteissa, metallurgisissa uuneissa ja korkean lämpötilan reaktoreissa, joihin liittyy usein korkea lämpötila, korkea kosteus ja syövyttäviä kaasuja. Sen hyvä korroosionkestävyys mahdollistaa kalsiumpii-seoslevyn toiminnan vakaasti pitkään äärimmäisissä ympäristöissä, mikä vähentää materiaalien huolto- ja vaihtotiheyttä ja alentaa käyttökustannuksia. Petrokemian-, lääke-, elintarvike- ja muilla teollisuudenaloilla kalsiumpii-seoslevyä käytetään laajalti varastosäiliöiden, putkistojen ja reaktorien valmistuksessa turvallisen tuotannon varmistamiseksi. 4. Pintakäsittely Kalsiumpii-seoslevyn pintakäsittely parantaa myös merkittävästi sen korroosionkestävyyttä. Yleisiä käsittelymenetelmiä ovat ruiskutus, kuumapinnoitus ja galvanointi. Nämä pintakäsittelyt voivat muodostaa metalliseoslevyn pinnalle suojaavan kalvon, joka estää tehokkaasti syövyttävien väliaineiden tunkeutumisen. Esimerkiksi kuumasinkitystekniikka voi muodostaa sinkkikerroksen kalsiumin piiseoslevyn pinnalle sen korroosionkestävyyden parantamiseksi. Tällä tavoin kalsiumpii-seoslevyn käyttöikä pitenee ja ylläpitokustannukset pienenevät merkittävästi. Kalsiumin piiseoslevyn hyvä korroosionkestävyys johtuu sen ainutlaatuisesta materiaalikoostumuksesta, hyvistä fysikaalisista ominaisuuksista, sopivasta käyttöympäristöstä ja tehokkaasta pintakäsittelytekniikasta. Nämä tekijät toimivat yhdessä, jotta kalsiumpii-seoslevy voi säilyttää vakaan suorituskyvyn erilaisissa ankarissa olosuhteissa ja sitä voidaan käyttää laajasti eri aloilla. Tieteen ja tekniikan kehityksen myötä kalsiumin piiseoslevyjen tuotantoprosessi ja sovellustekniikka paranevat edelleen, ja sen korroosionkestävyys paranee edelleen, mikä tarjoaa luotettavamman materiaalin valinnan teollisuudelle ja rakennusalalle.

Lue lisää -

Mikä on rakennustekniikan vaikutus monoliittisten tulenkestävien materiaalien vakauteen?

Monoliittiset tulenkestävät materiaalit niillä on tärkeä rooli korkean lämpötilan teollisuuden laitteissa, ja niiden rakennustekniikalla on suora vaikutus materiaalin vakauteen ja käyttöikään. Järkevillä rakennusmenetelmillä voidaan varmistaa, että monomeeri tulenkestävä materiaali saavuttaa parhaan suorituskyvyn käytännön sovelluksissa, kun taas väärä rakennustekniikka voi aiheuttaa halkeamia, kuoriutumista ja muita ongelmia, mikä vaikuttaa yleiseen vakauteen. 1. Materiaalin valmistelu Monomeerien tulenkestävien materiaalien valmistelu ennen rakentamista on ratkaisevan tärkeää. Sen perustana on varmistaa ensin raaka-aineiden laatu ja osuus. Materiaalin tasaisuus: Ennen rakentamista monomeerin tulenkestävät materiaalit on sekoitettava täysin, jotta komponentit jakautuvat tasaisesti paikallisten suorituskykypuutteiden välttämiseksi. Kosteudenhallinta: Kosteuden lisäämistä on valvottava tarkasti käytön aikana. Liian paljon tai liian vähän kosteutta vaikuttaa materiaalin suorituskykyyn ja kovettumiseen. 2. Rakennusmenetelmä Monomeerien tulenkestävien materiaalien rakennusmenetelmä vaikuttaa suoraan sen vakauteen. Yleisiä rakennusmenetelmiä ovat kaataminen, ruiskutus ja valu. Kaatoprosessi: Kaatamisen aikana on varmistettava, että materiaali täytetään nopeasti ja tasaisesti laitteistoon, jotta vältytään tyhjiltä tai kuplia. Nämä viat heikentävät materiaalin lujuutta ja lämmöneristyskykyä. Ruiskutusprosessi: Ruiskutuspistoolin liikenopeus ja ruiskutuskulma on varmistettava ruiskutuksen aikana tasaisen pinnoitteen paksuuden saavuttamiseksi. Epätasainen ruiskutus voi aiheuttaa paikallista heikkoutta, mikä vaikuttaa tulenkestävyyteen. Valuprosessi: Valuprosessin aikana on kiinnitettävä huomiota muotin suunnitteluun ja pintakäsittelyyn, jotta voidaan vähentää vaurioita purkamisen aikana ja varmistaa tulenkestävän materiaalin eheys. III. Kovetus ja kuivaus Kun rakentaminen on valmis, kovetus ja kuivaus ovat tärkeitä vaiheita monoliittisten tulenkestävien materiaalien vakauden varmistamiseksi. Kovettumisaika: Kovettumisaika tulee järjestää kohtuudella materiaalin ominaisuuksien mukaan. Liian lyhyt kovettumisaika voi johtaa riittämättömään materiaalin lujuuteen ja liian pitkä kovettumisaika voi aiheuttaa kutistumista ja halkeamia. Lämpötilan ja kosteuden hallinta: Kovettumis- ja kuivausympäristön lämpötila ja kosteus ovat ratkaisevia materiaalin stabiilisuuden kannalta. Korkea lämpötila ja alhainen kosteus nopeuttavat kovettumista, mutta liian nopea kuivuminen voi aiheuttaa halkeamia. Sen vuoksi olisi toteutettava asianmukaisia toimenpiteitä ympäristöolosuhteiden hallitsemiseksi. IV. Valvonta rakentamisen aikana Rakennusprosessin aikana reaaliaikaisella seurannalla voidaan tehokkaasti välttää mahdolliset ongelmat. Tekninen koulutus: Rakennushenkilöstön tulee käydä ammatillisessa koulutuksessa, hallita rakennustekniikat ja materiaaliominaisuudet sekä vähentää virheellisen käytön aiheuttamia ongelmia. Laaduntarkastus: Rakentamisen jälkeen materiaaleille tulee tehdä tarvittavat laatutarkastukset sen varmistamiseksi, että ne täyttävät suunnitteluvaatimukset, jotta ongelmat havaitaan ja korjataan ajoissa. Rakennusprosessilla on tärkeä rooli monoliittisten tulenkestävien materiaalien vakaudessa. Materiaalien valmistelu, rakennusmenetelmät, kovetus- ja kuivausprosessit sekä myöhempi kunnossapidon hallinta ovat kaikki avaintekijöitä, jotka vaikuttavat niiden suorituskykyyn ja luotettavuuteen. Tieteellisten ja järkevien rakennusprosessien avulla voidaan parantaa monoliittisten tulenkestävien materiaalien stabiilisuutta, pidentää niiden käyttöikää ja niillä voi olla suurempi rooli korkeiden lämpötilojen teollisissa sovelluksissa. Tämän tavoitteen saavuttamiseksi rakennushenkilöstön on ymmärrettävä täysin jokainen rakennusprosessin linkki varmistaakseen monoliittisten tulenkestävän materiaalin luotettavuuden ja turvallisuuden äärimmäisissä olosuhteissa.

Lue lisää -

Mitkä tekijät liittyvät eristävän tulenkestävän tiilin lämmöneristyskykyyn?

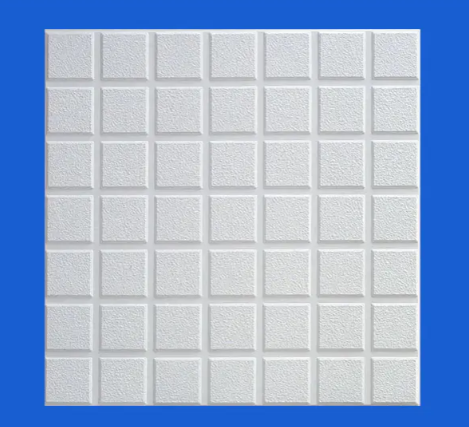

Eristävät tulenkestävät tiilet niillä on tärkeä rooli korkeiden lämpötilojen teollisissa sovelluksissa, erityisesti uuneissa ja lämpökäsittelylaitteissa. Näiden tiilien päätehtävä on tarjota hyvä lämmöneristys lämpöhäviön vähentämiseksi ja energiatehokkuuden parantamiseksi. Eristävän tulenkestävän tiilin lämmöneristyskyky ei kuitenkaan ole staattinen, vaan siihen vaikuttavat monet tekijät. 1. Materiaalin koostumus Eristävän tulenkestävän tiilin lämmöneristyskyky liittyy läheisesti sen materiaalikoostumukseen. Yleiset eristysmateriaalit ovat seuraavat. Kevyet tulenkestävät materiaalit: Käytä kevyitä tulenkestäviä materiaaleja, kuten paisutettua savea tai vaahtokeraamia, joilla on alhainen lämmönjohtavuus, mikä vähentää tehokkaasti lämmönjohtavuutta. Kuitumateriaalit: Kuitumateriaalien (kuten keraamisten kuitujen tai alumiinisilikaattikuitujen) lisääminen eristävään tulenkestävään tiiliin voi edelleen parantaa niiden lämmöneristyskykyä ja vähentää kokonaistiheyttä. Huokosrakenne: Tiilirungon huokosrakenne vaikuttaa myös sen lämmöneristyskykyyn. Huokosten läsnäolo voi vähentää lämmön johtumista ja muodostaa eristekerroksen. 2. Tiilitiheys Tiilen tiheys on tärkeä lämmöneristyskykyyn vaikuttava tekijä. Yleisesti ottaen mitä pienempi tiheys, sitä pienempi lämmönjohtavuus, mikä parantaa lämmöneristysvaikutusta. Tämä johtuu siitä, että pienitiheyksiset tiilet sisältävät enemmän huokosia, jotka voivat tehokkaasti estää lämmön johtumisen. Liian pieni tiheys voi kuitenkin vaikuttaa tiilen lujuuteen, joten suunnittelussa on löydettävä tasapaino lämmöneristyksen ja mekaanisten ominaisuuksien välillä. 3. Lämpötila-alue Eristävän tulenkestävän tiilin lämmöneristyskyky vaihtelee eri lämpötiloissa. Yleisesti ottaen korkeammissa lämpötiloissa tiilen lämmönjohtavuus kasvaa ja lämmöneristyskyky voi heikentyä. Siksi eristäviä tulenkestäviä tiiliä suunniteltaessa on otettava huomioon niiden suorituskyky todellisissa käyttölämpötiloissa. 4. Tiilen paksuus Tiilen paksuus vaikuttaa suoraan sen lämmöneristyskykyyn. Paksuilla eristystiileillä on yleensä parempi lämmöneristyskyky, koska lämmön täytyy kulkea paksumman materiaalikerroksen läpi johtaakseen toiselle puolelle. Liian paksu tiili lisää kuitenkin painoa ja rakentamisen vaikeutta, joten tiilen paksuutta valittaessa on otettava kattavasti huomioon varsinaisen sovelluksen tarpeet. 5. Rakentamisen laatu Rakentamisen laadulla on myös merkittävä vaikutus eristävän tulenkestävän tiilin lämmöneristyskykyyn. Tiilien välisten rakojen ja liitosten virheellinen käsittely johtaa lämpövuotoon. Siksi oikeat rakennusmenetelmät ja hyvä tiivistys ovat avainasemassa eristystiilien tehokkaan eristyksen varmistamiseksi. 6. Ympäristötekijät Ulkoinen ympäristö vaikuttaa myös eristävän tulenkestävän tiilin lämmöneristyskykyyn. Esimerkiksi ympäristön ilman virtaus, kosteus ja ilmanpaine voivat vaikuttaa tiilien lämmönjohtavuuteen. Joissakin sovelluksissa ulkoinen lämpösäteily vaikuttaa myös tiilien lämmöneristysvaikutukseen, joten ympäristön kokonaisvaikutus tulee huomioida suunnittelussa. 7. Käyttöikä Käyttöajan pidentyessä eristävän tulenkestävän tiilin suorituskyky voi vähitellen heiketä, erityisesti korkeissa lämpötiloissa ja syövyttävissä ympäristöissä. Ikääntyminen, lämpöväsyminen ja kemiallinen eroosio voivat aiheuttaa muutoksia tiilirakenteessa, mikä vaikuttaa lämmöneristyskykyyn. Siksi säännöllinen tarkastus ja ikääntyvien eristystiilien vaihto ovat tärkeitä toimenpiteitä järjestelmän suorituskyvyn ylläpitämiseksi.

Lue lisää -

Mitkä tekijät vaikuttavat Indefinite Refractory Castables -valun lämpöiskun kestävyyteen?

Epämääräiset tulenkestävät valut on tulenkestävä materiaali, jota käytetään yleisesti korkean lämpötilan teollisuudessa. Sillä on vahva plastisuus ja sitä voidaan säätää eri käyttöympäristöjen mukaan. Tätä materiaalia käytetään pääasiassa teräksessä, lasissa, sementissä, petrokemianteollisuudessa ja muilla aloilla, ja sillä on suojaava vuorausrooli korkean lämpötilan laitteissa. Lämpösokkien kestävyys on yksi tämän materiaalin tärkeistä ominaisuuksista, joka määrittää, pystyykö se säilyttämään rakenteellisen vakauden äärimmäisissä lämpötilanvaihteluissa. Seuraavassa esitellään yksityiskohtaisesti päätekijät, jotka vaikuttavat Indefinite Refractory Castables -valojen lämpösokinkestävyyteen. 1. Materiaalien koostumus Indefinite Refractory Castables -valojen lämpöiskun kestävyys riippuu suurelta osin sen materiaalien koostumuksesta. Yleisiä komponentteja ovat tulenkestävät kiviainekset, sideaineet ja lisäaineet. Tulenkestävät kiviainekset: Materiaalit, kuten runsaasti alumiinioksidia sisältävä bauksiitti ja magnesiumoksidi, voivat parantaa materiaalin lujuutta korkeissa lämpötiloissa. Kiviainehiukkasten kokojakauma ja muoto sekä itse materiaalin lämpölaajenemiskerroin vaikuttavat lämpöiskun kestävyyteen. Yleisesti ottaen hienorakeiset aggregaatit muodostavat todennäköisemmin tiheän rakenteen, mikä parantaa lämpöiskun kestävyyttä. Sideaine: Korkea alumiinioksidipitoisuus sementti tai polymeeri on yleinen sideaine. Sideaine toimii sidos- ja rakennetukina tulenkestävissä materiaaleissa, mutta erityyppisillä sideaineilla on erilaiset vaikutukset lämpöiskun kestävyyteen. Paremmat sideaineet kestävät tehokkaasti lämpölaajenemisjännitystä lämpötilan muuttuessa ja estävät siten halkeamien muodostumisen. Lisäaineet: Lisäämällä hivenaineita, kuten piidioksidijauhetta ja alumiinioksidia, voidaan parantaa materiaalin tiheyttä ja stabiilisuutta. Nämä lisäaineet voivat auttaa vähentämään materiaalin sisällä olevaa lämpöjännitystä ja vähentämään materiaalin halkeiluriskiä lämpötilan muuttuessa. 2. Lämpölaajenemiskerroin Materiaalin lämpölaajenemiskerroin määrittää suoraan sen mittamuutoksen suuruuden lämpötilan muutoksissa. Jos materiaalin lämpölaajenemiskerroin on liian suuri, se halkeilee helposti tilavuuden laajenemisen tai supistumisen vuoksi, kun lämpötila muuttuu jyrkästi. Indefinite Refractory Castables -valojen lämpöiskunkestossa on otettava huomioon materiaalien lämpölaajenemiskertoimien yhteensopivuus. Valitsemalla rationaalisesti erilaisia tulenkestävän materiaalin komponentteja ja optimoimalla kunkin komponentin lämpölaajenemiskertoimet, eri materiaalien välistä jännitystä voidaan vähentää tehokkaasti, mikä parantaa yleistä lämpöiskun kestävyyttä. 3. Materiaalien tiheys Indefinite Refractory Castables -valujen tiheys on toinen tärkeä tekijä, joka vaikuttaa suoraan sen lämpöiskun kestävyyteen. Suuritiheyksiset materiaalit voivat vähentää huokosten esiintymistä, mikä tekee materiaalista kestävämmän halkeilua vastaan korkeassa lämpötilassa ja nopeassa jäähdytys- ja kuumennusympäristössä. Matala huokoisuus: Huokoset ovat materiaalin heikkoja kohtia ja ovat alttiita jännityskeskittymispisteiksi. Kun lämpötila muuttuu nopeasti, jännitys huokosten ympärillä on suuri, mikä voi aiheuttaa halkeamia. Siksi materiaalin tiheyden säätely voi parantaa merkittävästi lämpöiskun kestävyyttä vähentämällä huokosten ja halkeamien esiintymistä. Rakennetiheys: Rakennusprosessin aikana sopiva tärinäkäsittely ja muovaustekniikka voivat tehdä materiaalin rakenteen tiheämmäksi, välttää tyhjiöjen esiintymisen sisällä ja parantaa siten lämpöiskun kestävyyttä. 4. Lämpösokkijaksojen lukumäärä Materiaali käy läpi useita lämpöshokkisyklejä käytön aikana, eli lämpötila jatkaa laskuaan korkeasta lämpötilasta matalaan lämpötilaan ja nousee sitten matalasta korkeaan lämpötilaan. Lämpösokkijaksojen lukumäärällä ja amplitudilla on tärkeä vaikutus lämpöshokin kestävyyteen. Alhainen lämpöiskujen määrä: Tietyn määrän lämpöiskujen aikana materiaalissa ei välttämättä ole ilmeisiä halkeamia. Kuitenkin, kun lämpöshokkien lukumäärä kasvaa, materiaalin mikrohalkeamat laajenevat vähitellen, mikä lopulta johtaa materiaalin rikkoutumiseen. Siksi materiaalien valitseminen, joka kestää korkeita lämpötiloja ja useita lämpöshokkijaksoja, on tärkeä keino parantaa lämpöshokin kestävyyttä. Lämpöshokin lämpötilaero: Jos lämpötilan muutos on liian suuri, materiaalin sisällä oleva lämpöjännitys kasvaa jyrkästi, varsinkin kun pinta- ja sisälämpötilat ovat epätasaisia, lämpöjännitys on selvempi, mikä johtaa halkeamiin. Siksi Indefinite Refractory Castablesilla on oltava hyvä lämmönjohtavuus vähentääkseen lämpötilaerojen aiheuttamaa jännityspitoisuutta. 5. Liimauslujuus Materiaalin lämpöiskun kestävyys liittyy läheisesti sen sisäisen rakenteen sidoslujuuteen. Mitä suurempi liimauslujuus on, sitä epätodennäköisemmin materiaali halkeilee käsiteltäessä ulkoista lämpörasitusta. Materiaalin lujuus ja sitkeys: Tulenkestävällä materiaalilla on oltava tietty lujuus ja sitkeys, erityisesti korkeissa lämpötiloissa. Jos materiaalin lujuus on riittämätön, lämpöjännitys todennäköisesti ylittää sen toleranssialueen, mikä johtaa materiaalivaurioihin. Hyvän sitkeyden omaavat materiaalit voivat absorboida osan lämpöjännitystä ja estää halkeamien laajenemista. Liitäntäliitos: Indefinite Refractory Castables koostuu useista eri materiaaleista, joten eri materiaalien välisen rajapinnan sidoslujuus vaikuttaa myös yleiseen lämpöiskun kestävyyteen. Jos liitoslujuus rajapinnassa on riittämätön, materiaali voi helposti irrota tai pudota, kun lämpötila muuttuu rajusti.

Lue lisää -

Mitkä tekijät vaikuttavat Heavy High Aluminium Brickin lämpöstabiilisuuteen?

Raskas korkea alumiinitiili on tulenkestävä materiaali, jonka pääkomponenttina on alumiinioksidi. Sitä käytetään laajalti korkean lämpötilan teollisuudessa, kuten metallurgiassa, kemianteollisuudessa ja lasissa. Sen lämpöstabiilisuus vaikuttaa suoraan sen käyttöikään ja kykyyn sopeutua ankariin ympäristöihin. Lämpöstabiilisuus viittaa materiaalin kykyyn säilyttää fysikaaliset, kemialliset ja mekaaniset ominaisuutensa korkeissa lämpötiloissa, erityisesti voiko se välttää halkeilua, muodonmuutosta tai vaurioita, kun lämpötila muuttuu jyrkästi. 1. Alumiinioksidipitoisuus Heavy High Aluminium Brickin pääkomponentti on alumiinioksidi (Al2O3). Mitä suurempi sen pitoisuus, sitä parempi tiilen korkean lämpötilan kestävyys ja lämmönkestävyys. Alumiinioksidin korkea sulamispiste (yli 2000 °C) mahdollistaa alumiinioksidipitoisten tiilien pysymisen vakaina erittäin korkeissa lämpötiloissa. Alumiinioksidin alhainen lämpölaajenemiskerroin vähentää sen tilavuuden muutosta korkeissa lämpötiloissa, mikä vähentää lämpötilan muutosten aiheuttamaa lämpörasitusta. Jos alumiinioksidipitoisuus on alhainen, tiilen tulenkestävyys ja lämpöiskunkestävyys heikkenevät vastaavasti. Siksi korkean alumiinioksidipitoisuuden varmistaminen on avainasemassa korkeaa alumiinioksidia sisältävien tiilien lämpöstabiilisuuden parantamisessa. 2. Kristallirakenne Heavy High Aluminium Brick -tiilen mikroskooppisella kiderakenteella on tärkeä rooli sen lämpöstabiilisuudessa. Alumiinioksidi ja muut mineraalit muodostavat korkean lämpötilan sintrauksen aikana tiiviin kiderakenteen, joka voi hajottaa lämpötilamuutosten aiheuttamaa jännitystä ja vähentää halkeamien riskiä tiilen sisällä. Lisäksi tiivis kiderakenne vähentää myös materiaalin huokoisuutta, mikä parantaa sen kestävyyttä lämpöshokkia vastaan. Jos tiilen kiderakenne on epätasainen tai huokoisuus on korkea, materiaali on altis paikalliselle jännityspitoisuudelle korkeissa lämpötiloissa, mikä johtaa halkeilemiseen tai kuoriutumiseen, mikä vaikuttaa sen lämpöstabiilisuuteen. 3. Valmistusprosessi Heavy High Aluminium Brick -tiilen valmistusprosessilla on suora vaikutus sen lämpöstabiilisuuteen. Tiilirungon muovausprosessi vaatii korkeapainepuristuksen materiaalin tiheyden varmistamiseksi. Mitä suurempi puristustiheys, sitä parempi tiilikappaleen lämpöstabiilisuus korkeassa lämpötilassa, koska sen sisähuokoset ovat pienemmät ja lämpöjännityksen jakautuminen tasaisempaa. Polttolämpötila on myös erittäin kriittinen. Yleisesti ottaen korkeaa alumiinia sisältävien tiilien polttolämpötila on välillä 1400 ℃ - 1600 ℃. Jos polttolämpötila on liian alhainen, materiaali ei ole riittävän tiheää, mikä voi helposti johtaa epätasaiseen lämpölaajenemiskertoimeen; jos polttolämpötila on liian korkea, se voi tuhota alumiinioksidin ja muiden komponenttien välisen tasapainon, mikä vaikuttaa lämpöstabiilisuuteen. 4. Lämpölaajenemiskerroin Materiaalin lämpölaajenemiskerroin on tärkeä parametri, joka vaikuttaa sen lämpöstabiilisuuteen. Mitä pienempi lämpölaajenemiskerroin on, sitä pienempi on tiilen koon muutos lämpötilan muutosten aikana ja myös lämpöjännitys pienenee vastaavasti. Heavy High Aluminium Brick -tiilessä on korkeampi alumiinioksidipitoisuus, mikä antaa sille alhaisemman lämpölaajenemiskertoimen ja parantaa sen mittapysyvyyttä korkeissa lämpötiloissa. Siksi tiili voi säilyttää rakenteellisen eheyden korkeissa lämpötilan vaihteluissa, eikä se halkeile laajenemisen tai supistumisen vuoksi. Jos materiaalin lämpölaajenemiskerroin on suuri, lämpötilan vaihteluiden aikana syntyvä jännitys on suurempi, mikä johtaa lämpöstabiilisuuden heikkenemiseen.

Lue lisää -

Mitkä tekijät vaikuttavat piikarbidituotteiden korkeaan lämmönjohtavuuteen

Piikarbidi , Piikarbidia käytetään laajalti useilla teollisuuden aloilla sen hyvien fysikaalisten ja kemiallisten ominaisuuksiensa ansiosta. Erityisesti sen korkean lämmönjohtavuuden ansiosta se toimii hyvin tilanteissa, joissa tarvitaan lämmönpoistoa. Silikonoiduilla hiilimateriaaleilla on korkea lämmönjohtavuus, korkea lämpötilan kestävyys, kulutuskestävyys ja korroosionkestävyys, ja niitä käytetään laajalti elektronisissa laitteissa, lämmönvaihtimissa, puolijohteiden valmistuksessa ja muilla aloilla. Silikonoidun hiilen lämmönjohtavuus ei kuitenkaan ole kiinteä, ja siihen vaikuttavat monet tekijät. Seuraavassa analysoidaan silikonoitujen hiilituotteiden korkeaan lämmönjohtavuuteen vaikuttavia tekijöitä kiderakenteen, materiaalin puhtauden, lämpötilan, seostuselementtien ja käsittelytekniikan näkökulmasta. 1. Kiteen rakenteen vaikutus Silikonoidun hiilen korkea lämmönjohtavuus liittyy sen ainutlaatuiseen kiderakenteeseen. Silikonoidulla hiilellä on pääasiassa kaksi kiderakennetta: α-tyyppinen (heksagonaalinen rakenne) ja β-tyyppinen (kuutiorakenne). Huoneenlämpötilassa β-tyypin silikonoidun hiilen lämmönjohtavuus on hieman korkeampi kuin α-tyypin silikonoidun hiilen. β-tyyppisen silikonoidun hiilen atomijärjestely on kompaktimpi, hilan värähtely on säännöllisempää ja lämpövastus on pienempi. Siksi sopivan kiderakenteen valitseminen voi parantaa materiaalin lämmönjohtavuutta. Kuitenkin korkeissa lämpötiloissa α-tyyppinen piihiili osoittaa vähitellen parempaa lämpöstabiilisuutta. Vaikka sen lämmönjohtavuus on hieman alhaisempi huoneenlämpötilassa, se voi säilyttää hyvän lämmönjohtavuuden korkeissa lämpötiloissa. Tämä tarkoittaa, että tietyissä sovellusympäristöissä on ratkaisevan tärkeää valita oikea kiderakenne. 2. Materiaalin puhtauden vaikutus Piihiilimateriaalien lämmönjohtavuus riippuu suuresti niiden puhtaudesta. Korkeamman puhtauden piikitetyissä hiilikiteissä on vähemmän epäpuhtauksia ja hilavärähtelyjen sironta lämmönsiirron aikana vähenee, jolloin lämmönjohtavuus paranee. Päinvastoin, materiaalissa olevat epäpuhtaudet muodostavat hilavirheitä, estävät lämpövirran siirtymistä ja vähentävät lämmönjohtavuuden tehokkuutta. Siksi piihiilimateriaalien korkean puhtauden säilyttäminen tuotannon aikana on ratkaisevan tärkeää muun korkean lämmönjohtavuuden varmistamiseksi. Jotkut jäännösepäpuhtaudet, kuten metallioksidit tai muut amorfiset aineet, muodostavat lämpöesteitä piikitettyjen hiilikiteiden raerajoille, mikä vähentää merkittävästi materiaalin lämmönjohtavuutta. Nämä epäpuhtaudet lisäävät lämpövastusta rakeiden rajoilla, erityisesti korkeammissa lämpötiloissa. Siksi raaka-aineiden ja tuotantoprosessien puhtauden tiukka valvonta on yksi tärkeimmistä vaiheista silikoidun hiilen lämmönjohtavuuden parantamiseksi. 3. Lämpötilan vaikutus lämmönjohtavuuteen Lämpötila on yksi tärkeimmistä hiilisilidin lämmönjohtavuuteen vaikuttavista tekijöistä. Lämpötilan noustessa materiaalissa oleva hilavärähtely voimistuu, mikä lisää fononien sirontaa, mikä vaikuttaa lämmön johtumiseen. Matalissa lämpötiloissa hiilisilikimateriaalien lämmönjohtavuus on suhteellisen korkea, mutta lämpötilan noustessa lämmönjohtavuus laskee vähitellen. Hiilisisidin lämmönjohtavuus vaihtelee eri lämpötila-alueilla. Yleisesti ottaen hiilisilidin lämmönjohtavuus on näkyvämpi alhaisissa lämpötiloissa, mutta kun lämpötila ylittää 1000 °C, sen lämmönjohtavuus heikkenee vähitellen. Tästä huolimatta hiilisilidin lämmönjohtavuus korkeissa lämpötiloissa on edelleen parempi kuin useimpien muiden keraamisten materiaalien. 4. Dopingaineiden vaikutus Hiilisilikimateriaalien lämmönjohtavuuden optimoimiseksi teollisuudessa otetaan yleensä käyttöön joitakin seostuselementtejä, jotka voivat muuttaa materiaalin kiderakennetta ja sähköisiä ominaisuuksia ja siten vaikuttaa lämmönjohtavuuteen. Esimerkiksi typen tai alumiinin kaltaisten elementtien seostus voi muuttaa hiilisilidin lämmönjohtavuutta. Dopingilla voi kuitenkin olla myös kielteisiä vaikutuksia. Jos seostuspitoisuus on liian korkea, kiderakenteen viat kasvavat, ja seostetut atomit ovat vuorovaikutuksessa hilaatomien kanssa, mikä johtaa tehostuneeseen hilan värähtelyyn, lisääntyneeseen lämmönkestävyyteen ja lopulta materiaalin lämmönjohtavuuteen. Siksi seostuselementin tyyppiä ja pitoisuutta on säädettävä tarkasti, jotta voidaan minimoida negatiivinen vaikutus lämmönjohtavuuteen samalla kun parannetaan muita ominaisuuksia (kuten sähkönjohtavuutta). 5. Prosessointitekniikan vaikutus Silikonoitujen hiilimateriaalien valmistusprosessilla on suora vaikutus niiden lämmönjohtavuuteen. Erilaiset tuotantomenetelmät, kuten sintrausprosessi, kuumapuristusmuovaus ja höyrypinnoitus, vaikuttavat materiaalin raekokoon, tiheyteen ja huokoisuuteen, jotka kaikki vaikuttavat lämmönjohtavuuteen. Esimerkiksi kuumapuristussintrauksella valmistetuilla silikonoiduilla hiilimateriaaleilla on yleensä suurempi tiheys ja vähemmän huokosia, lyhyemmät lämmönjohtavuusreitit ja siten parempi lämmönjohtavuus. Tavanomaisilla sintrausmenetelmillä valmistetuissa silikonoiduissa hiilimateriaaleissa voi olla enemmän huokosia ja mikroskooppisia vikoja, mikä johtaa lisääntyneeseen lämmönkestävyyteen ja alhaisempaan lämmönjohtavuuteen.

Lue lisää -

Mikä on Burner Blockin suunnittelurakenteen vaikutus sen kestävyyteen?

Kemianteollisuuden ydinlaitteistoissa Poltin Block on avainkomponentti liekin stabiloinnissa ja siirtämisessä. Sen suunnittelurakenne liittyy liekin palamistehokkuuteen ja vaikuttaa suoraan sen kestävyyteen käytön aikana. Hyvin suunniteltu poltinlohko kestää korkeiden lämpötilojen, korkean paineen ja syövyttävien väliaineiden eroosiota, mikä pidentää laitteiden käyttöikää ja varmistaa tuotantolinjan vakaan toiminnan. 1. Burner Blockin liekin ohjaus- ja jakelurakenne on ratkaiseva sen kestävyyden kannalta. Kohtuullinen liekinohjaus voi varmistaa liekin tasaisen jakautumisen palotilassa ja välttää paikallisen ylikuumenemisen aiheuttaman materiaalin poistumisen. Samalla ilmavirtauskanavan suunnittelua optimoimalla voidaan vähentää ilmavirran vastusta, parantaa palamistehokkuutta ja vähentää poltinlohkon kantamaa lämpökuormaa entisestään. Tämä rakenne pidentää poltinlohkon käyttöikää ja parantaa koko polttojärjestelmän vakautta ja turvallisuutta. 2. Lämmönpoisto- ja jäähdytysrakenteen suunnittelu on myös tärkeä Burner Blockin kestävyyteen vaikuttava tekijä. Korkean lämpötilan ympäristössä Burner Blockilla on oltava hyvä lämmönpoistokyky materiaalin suorituskyvyn heikkenemisen tai liiallisen lämpötilan aiheuttaman vaurion estämiseksi. Suunnittelussa käytetään yleensä toimenpiteitä, kuten lämmönpoistoalueen lisäämistä, jäähdytyskanavien asettelua tai hyvän lämmönjohtavuuden omaavien materiaalien käyttöä Burner Blockin lämmönpoistotehokkuuden parantamiseksi. Nämä mallit auttavat alentamaan Burner Blockin käyttölämpötilaa ja pidentää tehokkaasti sen käyttöikää. 3. Tiivisteen ja suojarakenteen suunnittelua ei pidä jättää huomiotta. Kemikaalituotannossa monet väliaineet ovat erittäin syövyttäviä. Jos Burner Blockin tiivistyskyky ei ole hyvä, on helppo aiheuttaa keskimääräistä vuotoa, joka aiheuttaa korroosiota ja vaurioita poltinlohkoon. Siksi suunnittelussa on kiinnitettävä huomiota tiivistysrakenteen suunnitteluun, ja korkealaatuisia tiivistemateriaaleja ja edistynyttä tiivistystekniikkaa on käytettävä Burner Blockin luotettavan tiivistyskyvyn varmistamiseksi. Samalla Burner Blockin pinnalle voidaan levittää korroosionkestäviä pinnoitteita tai tehdä muita suojatoimenpiteitä sen korroosionkestävyyden parantamiseksi. 4. Jännitysjakauman suunnittelu ja rakenteiden optimointi ovat myös avainasemassa Burner Blockin kestävyyden parantamisessa. Korkeassa lämpötilassa ja korkeassa paineessa poltinlohko altistuu monimutkaiselle rasitukselle. Jos jännitysjakauma on epätasainen tai rakennesuunnittelu on kohtuuton, on helppo aiheuttaa materiaalin väsymistä, halkeilua ja muita ongelmia. Siksi jännityksen jakautumisen ominaisuudet on otettava täysin huomioon suunnittelussa. Optimoimalla rakenteellinen layout, ottamalla käyttöön kohtuullinen materiaalin paksuus ja muoto sekä muut toimenpiteet, jännityskeskittymisilmiötä voidaan vähentää ja poltinlohkon kantavuutta voidaan parantaa. Burner Blockin suunnittelurakenteella on kauaskantoinen vaikutus sen kestävyyteen. Optimoimalla liekin ohjauksen ja jakelun, lämmönpoisto- ja jäähdytysrakenteen, tiivistys- ja suojarakenteen, jännityksen jakautumisen ja rakenteellisen optimoinnin jne., Burner Blockin kestävyyttä voidaan parantaa merkittävästi, mikä antaa vahvan takuun kemikaalien vakaalle toiminnalle. tuotanto.

Lue lisää -

Miksi Indefinite Refractory Castablesilla on hyvä lämpöshokkivakaus

Korkean lämpötilan teollisuudessa nopeat lämpötilan muutokset uunissa ovat normi. Tämä toistuva lämpöshokki asettaa vakavan haasteen uunin vuorausmateriaaleille. Indefinite tulenkestävät valut erottuu monien tulenkestävien materiaalien joukosta hyvän lämpöshokkivakauden ansiosta ja siitä on tullut ihanteellinen valinta vastaamaan tähän haasteeseen. Miksi IRC:llä on niin hyvä lämpöshokkivakaus? IRC:n lämpöshokkivakauden erinomainen suorituskyky johtuu sen materiaalikaavan tieteellisestä suunnittelusta. Tutkimus- ja kehitysprosessin aikana valittiin erilaisia korkeita lämpötiloja kestäviä ja alhaisen lämpölaajenemiskertoimen raaka-aineita annosteluun, jotta IRC pystyy säilyttämään vakaan tilavuuden ja muodon korkeissa lämpötiloissa. Lisäksi lisäämällä sopivia määriä lisäaineita, kuten mikrojauheita ja kuituja, voidaan tehokkaasti parantaa IRC:n mikrorakennetta ja parantaa sen lämpöiskun kestävyyttä. Nämä lisäaineet voivat absorboida ja hajottaa jännitystä lämpöshokin aikana ja estää materiaalin halkeilua jännityspitoisuuden vuoksi. Hiukkasten luokittelu on yksi avaintekijöistä, jotka vaikuttavat IRC:n lämpöshokkivakauteen. Hallitse tiukasti raaka-aineiden hiukkaskokoa ja jakautumista varmistaaksesi, että IRC:n sisään muodostuu kohtuullinen huokosrakenne ja tiivis runkorakenne. Tämä rakenne voi tehokkaasti hajottaa ja siirtää jännitystä lämpöshokin aikana, vähentää jännityskeskittymän aiheuttamia vaurioita, ja tiheä runkorakenne voi myös parantaa IRC:n lujuutta ja sitkeyttä, mikä parantaa entisestään sen lämpöshokin kestävyyttä. Materiaalien formuloinnin ja hiukkasten luokittelun lisäksi edistynyt tuotantotekniikka on myös tärkeä tae IRC:n hyvälle lämpöshokkivakaudelle. Tuotantoprosessin aikana käytetään korkeapainemuovausta, korkean lämpötilan sintrausta ja muita prosesseja muodostamaan tiivis sidos IRC:n sisäisten hiukkasten välille, mikä parantaa sen kokonaislujuutta ja tiheyttä. Samaan aikaan optimoimalla sintrauskäyrää ja ilmakehän säätöä voidaan edelleen parantaa IRC:n mikrorakennetta ja parantaa sen lämpöiskun kestävyyttä. Vaikka IRC:llä itsessään on hyvä lämpöshokkivakaus, järkevä käyttö ja huolto ovat myös avainasemassa sen suorituskyvyn ylläpitämisessä. Käytön aikana tulee välttää uunin lämpötilan nopeaa nousua ja laskua sekä liiallisia vaihteluita, jotta voidaan vähentää lämpöshokkivaurioita IRC:lle. Uunin vuorauksen säännöllinen tarkastus ja huolto, mahdollisten halkeamien ja halkeiluongelmien oikea-aikainen havaitseminen ja käsittely ovat myös tärkeitä toimenpiteitä IRC:n käyttöiän pidentämiseksi ja sen lämpöshokkivakauden säilyttämiseksi. Indefinite Refractory Castablesilla on hyvä lämpöshokkivakaus johtuen monien tekijöiden, kuten materiaalien tieteellisen suunnittelun, hienojen hiukkasten luokittelun, edistyneen tuotantoteknologian sekä kohtuullisen käytön ja huollon yhteisvaikutuksesta. Nämä edut mahdollistavat IRC:n toiminnan vakaasti ja luotettavasti korkean lämpötilan teollisuudessa, mikä takaa vahvan erilaisten uunien turvallisen tuotannon ja tehokkaan toiminnan.

Lue lisää -

Miksi Low-cement Prefab on ympäristöystävällinen?

1. Ydin Vähäsementinen Elementti on sen materiaalikoostumus ja tuotantoprosessi. Perinteisiin rakennusmenetelmiin verrattuna tämä esivalmistettu rakennus vähentää huomattavasti sementin käyttöä valmistusprosessin aikana. Sementin tuotanto on yksi tärkeimmistä kasvihuonekaasupäästöjen, erityisesti hiilidioksidipäästöjen, lähteistä. Vähentämällä käytetyn sementin määrää Low-cement Prefab vähentää rakennusmateriaalien hiilijalanjälkeä ja vaikuttaa myönteisesti ilmastonmuutoksen torjuntaan. 2. Sementin käytön vähentämisen lisäksi Low-cement Prefab käyttää myös erilaisia ympäristöystävällisiä materiaaleja ja teknologioita. Se käyttää vaihtoehtoisina raaka-aineina kierrätysmateriaaleja, teollisuusjätettä tai luonnonmineraaleja. Nämä materiaalit ovat laajalti saatavilla ja voivat vähentää uusien resurssien louhintaa ja vähentää luonnonympäristölle aiheutuvia vahinkoja. Samalla tehtaalla valmistuu elementtirakennusten tuotantoprosessi, mikä vähentää työmaarakentamisen melu-, pöly- ja jätepäästöjä sekä parantaa entisestään ympäristönsuojelun suorituskykyä. 3. Myös rakennuksen koko elinkaaren näkökulmasta Low-sement Prefab toimii hyvin. Rakenteellisen suunnittelunsa ja optimoidun materiaalivalinnansa ansiosta tämäntyyppinen rakennus on parempi lämmöneristyksen, ilmanvaihdon ja valaistuksen suhteen, ja se voi vähentää energiankulutusta ja hiilidioksidipäästöjä rakennuksen käytön aikana. Lisäksi elementtirakennuksissa on myös korkea kestävyys ja huollettavuus, mikä voi pidentää rakennusten käyttöikää ja vähentää tiheän purkamisen ja rakentamisen aiheuttamia jäte- ja hiilipäästöjä. 4. Sementtielementtien kehittämisen edistämisessä politiikan tuki ja markkinoiden ohjaus ovat olleet tärkeässä asemassa. Eri maiden hallitukset ovat ottaneet käyttöön asiaankuuluvia politiikkoja edistääkseen vähähiilisten ja ympäristöystävällisten rakennusten kehittämistä ja tarjoavat laajan kehitysalueen innovatiivisille rakennusmenetelmille, kuten Low-Sement Prefabille. Kuluttajien ympäristötietoisuuden parantuessa yhä useammat yritykset ja yksityishenkilöt ovat alkaneet kiinnittää huomiota ja valita vähähiiliset ja ympäristöystävälliset rakennustuotteet, mikä tarjoaa vahvan tuen innovatiivisten rakennusmenetelmien, kuten Low-cement Prefab, edistämiselle markkinoilla. Low-sement Prefab on vähähiilinen ja ympäristöystävällinen rakennusmenetelmä, jolla on merkittäviä etuja kasvihuonekaasupäästöjen vähentämisessä, rakennusten hiilijalanjäljen pienentämisessä ja rakennusten suorituskyvyn parantamisessa. Maailmanlaajuisen ympäristötietoisuuden jatkuvan parantamisen ja teknologian jatkuvan kehittymisen myötä Low-cement Prefabilla odotetaan olevan entistä tärkeämpi rooli tulevaisuuden rakennusalalla ja myötävaikuttavan vihreän, vähähiilisen ja kestävän kodin rakentamiseen maan päälle.

Lue lisää